Aéronautique / AIRBUS / Aluminium / B-Cool / Environnement / Santé / Sécurité / Fraisage / Tournage / Gestion Centralisée / Lubrifiants solubles / Matériaux Usinés / Métiers / Trophées

Airbus Nantes repense la lubrification de ses équipements avec Blaser

En usinant, puis en assemblant le caisson central de tous les modèles de la gamme, de l’A318 jusqu’aux gammes prestigieuses des A380 et A400M, Airbus Nantes construit le cœur de tous les avions Airbus.

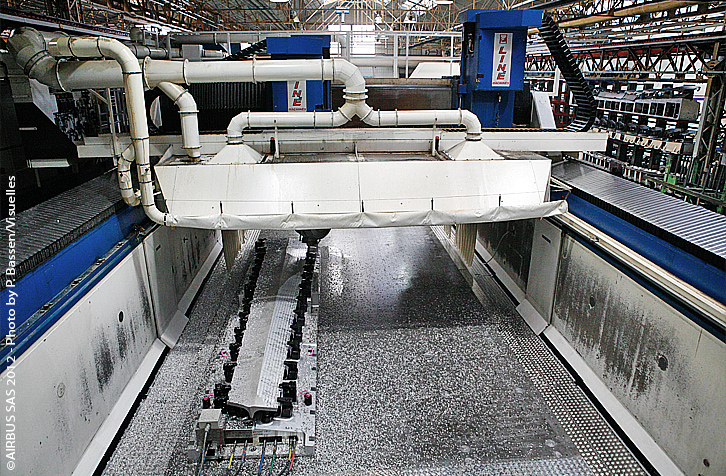

L’unité mécanique M 1 impressionne par ses 44 broches usinant en conventionnel ou en UGV des pièces en aluminium pouvant atteindre 5 m de long. Cet immense atelier construit en 1937 n’étant pas extensible, l’utilisation de moyens performants et compétitifs sont nécessaires pour accompagner l’importante montée en puissance du carnet de commandes Airbus. A cette évolution continue des moyens de production, il devenait urgent de reconsidérer le dossier lubrification en prenant en compte les nouvelles normes européennes concernant la prévention santé au travail.

Un besoin de lubrifiant doublé d’une attente de solution industrielle

Derrière le constat de trouver un nouveau lubrifiant sans formaldéhyde qui réponde aux normes européennes conjointement à celles, toutes aussi rigoureuses, propres au secteur aéronautique, le responsable Exploitation mécanique, Guy CAILLAUD, met en place un groupe de travail (associant les différents secteurs : Maintenance en la personne de Patrick DUPAS (Chargé d’affaires sur la distribution du lubrifiant), Environnement Méthodes) chargé de définir les besoins et profits d’une consultation répondant à toute la problématique lubrification. En 2008, une consultante, Valérie THONET est spécialement attachée à cette mission de formalisation de la demande de l’équipe et au suivi qui en découle.

En préalable, il faut tenir compte de la distribution du lubrifiant à partir d’une même source (cuve pour l’huile de contenance 25 m3 + centrale de distribution avec cuves tampons, mélangeur et bâche d’émulsion), du procédé peu courant de lubrification exclusivement effectuée en mode pulvérisation, de la récupération des rejets comme autant de facteurs à optimiser dans une solution globale. Côté produit, au delà de la dimension réglementaire, les qualités du lubrifiant sont à analyser :

- Il reste à démontrer les performances en usinage du lubrifiant, pour un même niveau de concentration produit, puisque toutes les machines sont alimentées par la même source.

- Consommation de lubrifiant, effet de gommage sur les axes machine, fiabilité des process, qualité olfactive, aspect visuel de la pièce (sans tâche ni corrosion), etc.

Le cahier des charges rédigé par Valérie THONET s’étoffe dans l’exigence d’une solution optimisée, l’occasion d’appréhender un environnement pour mieux le maîtriser.

Une validation par étapes assortie de nombreux essais

Après une veille technique, suivie d’une enquête concernant les produits disposant des certifications requises, 8 fournisseurs de lubrifiant ont été invités à soumissionner, avec une offre produit et process, au cahier des charges de l’unité mécanique d’Airbus Nantes.

Après une évaluation sur dossier et quantité de tests en laboratoire, 3 candidats ont effectué des essais en conditions industrielles pendant 3 mois sur 3 machines isolées du réseau général de distribution. L’ambition étant pour chacun l’amélioration de son dossier : performance en usinage, satisfaction opérateur, consommation, process usinage, politique d’amélioration du réseau d’approvisionnement et de récupération des produits usagés, chaque candidat a pu valoriser son offre finale.

Le groupe de travail AIRBUS s’est montré particulièrement exigeant pour imposer de nombreux essais aux partenaires, une initiative payante sur le plan des résultats, mais combien sélectives pour certains.

Le challenge de Noël

« Si les résultats apportés par le lubrifiant B-Cool 675 se détachaient des autres compétiteurs, c’est plus encore le choix du prestataire Blaser Swisslube qui a été déterminant dans sa capacité à offrir autour du produit une vision stratégique d’amélioration du process, le service et la réactivité nécessaires », tient à rappeler Guy CAILLAUD.

Un gros challenge attendait le fournisseur, mettre à profit la courte semaine de Noël pour faire la conversion intégrale de l’atelier sur le nouveau lubrifiant : vidange, nettoyage, rinçage des machines et installations, approvisionnement de 24 tonnes de concentré, mise en route de la centrale de distribution…

Pari réussi, la mobilisation des équipes Blaser Swisslube menée par Jean-Marc PICARD s’est montrée à la hauteur. L’organisation minutée prévoyait l’arrivée d’une citerne sur le site d’Airbus Nantes le lundi à 20h00 ce qui fut vérifié, sachant qu’un deuxième véhicule, de réserve, disposant d’un itinéraire bis a été mobilisé sur le même week-end.

Après des tests concluants sur une machine, le passage à la dimension d’un atelier de la taille d’Airbus Nantes est un tout autre challenge. La première année d’exploitation fournit un bilan très significatif :

- réduction des rejets : 500 tonnes

- gain de 7% de consommation d’émulsion

- élimination des phénomènes de colmatage du réseau de distribution ainsi que des filtres CN

- copeaux moins « gras », odeur agréable pour le confort des personnels…

- qualité visuelle de la pièce, très bonne tenue des outils

Animée par la prise en compte du fonctionnement du lubrifiant au sein d’un véritable process, l’équipe a poursuivi son questionnement pour diagnostiquer et maîtriser sa gestion du liquide de coupe et des rejets.

Avec un objectif de connaître, mesurer, diagnostiquer pour éliminer toute source d’altération d’une installation sensible, le responsable Exploitation mécanique, Guy CAILLAUD, le responsable maintenance Patrick DUPAS, la chargée de mission Valérie THONET ont travaillé sur la problématique lubrification avec le soutien appuyé de Jean-Marc PICARD de Blaser Swisslube France :

- Sécurisation du réseau en amont du dispositif avec investissement d’une nouvelle centrale de distribution (cuve tampon huile en inox, cuve émulsion en résine, mélangeur avec système Venturi et affichage digital, zones de prélèvements, capteurs de niveau avec remontée des alertes) !

- Résolution des problèmes de colmatage du réseau

- Mise en place de compteurs sur le réseau et sur les machines

- Amélioration de la gestion des déchets et réduction des rejets…

La poursuite d’une démarche pour la performance et l’environnement

Le gain le plus apprécié au sein de l’équipe pluridisciplinaire est sans conteste au niveau des progrès réalisés pour la sécurisation de toute la chaine d’alimentation des machines et la fiabilité du produit. Les coûts d’arrêt de production et de maintenance étaient d’autant plus lourds à supporter qu’ils impactaient sur les délais finaux de livraisons aux clients.

Après deux années de collaboration sans faille, il règne une forte complicité entre les partenaires, même si chacun sait qui est le client et le fournisseur, les échanges se font sans tabous pour trouver de nouvelles solutions.

En 2012, on devrait encore réduire les consommations et les rejets. Avec les outils de suivi des consommations et le lubrifiant soluble sans bore Blasocut BC 25 MD mis en place cette année. Guy CAILLAUD avance dans la lignée des objectifs de son entreprise pour minimiser l’empreinte écologique sur l’environnement. Il reste encore de nombreuses sources d’amélioration et de gains à identifier, l’augmentation du plan de charge de l’avionneur est en soi un défi et une motivation.

Télécharger l’article de presse (975 Ko)

Télécharger l’article de presse (975 Ko)