Automobile / Environnement / Santé / Sécurité / Métiers / Trophées

Comment la société Magneti Marelli choisit ses lubrifiants

L’équipementier d’Argentan (Orne) témoigne pourquoi il a choisi les huiles Blaser Swisslube pour répondre à des exigences de performance et de fiabilité en production.

Le site d’Argentan (Orne) de Magneti Marelli n’a d’autre choix que de se distinguer par sa qualité et sa performance concurrentielle pour conserver “un avenir en France “au sein d’un équipementier du secteur automobile qui exporte dans toute l’Europe et plus loin encore.

Ici l’amélioration est vraiment continue et se décline à partir de quatre thématiques : coût, ergonomie, sécurité, environnement dans le cadre du concept WCM(World class manufacturing) spécifique au groupe Magneti Marelli.

Dans l’atelier tout est ordonné, codifié, affiché à l’instar des grandes entreprises du secteur automobile. Éric Patte, le responsable de la production, Thierry Morice, responsable Industrialisation usinage veillent au bon fonctionnement des équipes et des équipements. Leur méthode : anticiper tout dysfonctionnement par une connaissance en amont du contexte de la production au niveau des besoins et des événements.

Au coeur de cette stratégie d’anticipation, les exigences de performance et de fiabilité en production ont prévalu dans le choix de Blaser Swisslube en 2004 sur un premier îlot de production. Après le remplissage d’une cuve de 5 000 litres du lubrifiant de coupe soluble Blasocut BC 35 Kombi, celui-ci s’est avéré plus résistant au stress d’usinages UGV avec arrosage haute pression que son prédécesseur. La stabilité dans la durée du process a mis fin aux aléas de production (bris d’outils, effet de collage…) précédemment rencontrés.

Un suivi en laboratoire d’échantillons prélevés mensuellement permet d’apporter la garantie d’une maintenance préventive. Sur cette première application, les objectifs de fiabilité en production qui impactaient la qualité des pièces (régularité des états de surface, prolongement de la durée de production des outils) et la maintenance (machine propre, diminution

des arrêts machines et interventions de main d’oeuvre) ont été atteints sans compromis sur les temps de cycle.

La qualité du lubrifiant a permis une baisse significative des taux de concentration,passant de 14 % précédemment à 8 % avec Blaser Swisslube, et la fréquence des vidanges de lubrifiant s’est notablement allongée pour assurer un rythme de une fois tous les trois ou quatre ans.

On pourrait croire, à tort, qu’une fois le référencement d’un ensemble monté est adopté par le client (Volkswagen, BMV, Fiat… pour ne citer que ces exemples), le process et les prix restent intangibles. En fait, il faut constamment améliorer sa manière de fabriquer.

C’est avec rigueur et détermination que sont poussés les process d’usinage en flux tendus vers la chaîne d’assemblage. Même si un arrêt de production avait de grandes conséquences sur toute la chaîne de montage, la sécurité indispensable des process ne doit pas être obtenue au détriment de la performance, les prix de vente étant calculés à une décimale inférieure à un centime d’euro.

Le choix du lubrifiant s’avère une option stratégique, en terme de stabilité et de fiabilité, et doit offrir un potentiel d’adaptation lors de chaque évolution des paramètres de production.

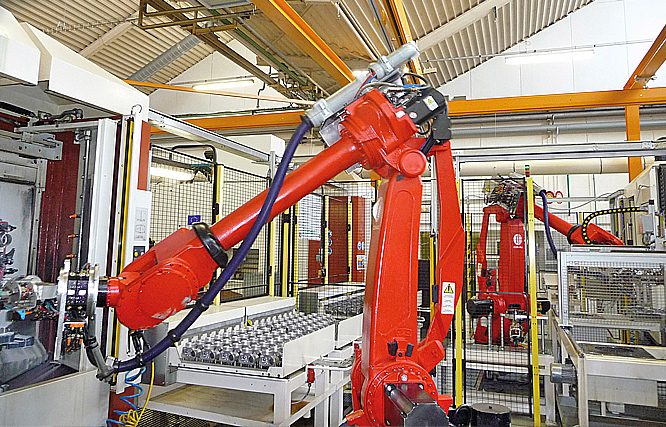

C’est notamment le cas pour la mise en production d’un nouvel îlot de quatre centres d’usinage robotisés. L’usinage complexe des corps du boîtier papillon s’effectue en UGV avec un temps de cycle très court. Ces quatre machines alimentent la chaîne de montage au rythme impressionnant de 7 000 unités par jour, soit une pièce toutes les douze secondes. Le nombre d’outils intervenant et la vitesse d’exécution des opérations les plus délicates ne laissent pas place à l’improvisation. Le lubrifiant est le garant de la stabilité des paramètres d’usinage pour assurer qualité et précision malgré des conditions difficiles : alésage ? 0,5 mm sur longueur 80 mm. Le lubrifiant doit permettre également une ambiance stabilisée à 20°. La maîtrise de la température de la pièce est de rigueur car les écarts de précisions ne dépassent pas quelques microns pour garantir un fonctionnement sans critique de l’ensemble monté.

Le site d’Argentan de Magneti Marelli se distingue par sa qualité et sa performance concurrentielle.

Les qualités spécifiques du Blasocut BC 35 Kombi sont requises : prédisposition UGV autorisant des vitesses de coupe élevées et état de surface. Ce lubrifiant est par nature “non gras “: cela favorise le séchage des pièces pour le montage, la machine reste propre, les copeaux sont essorés, la consommation de lubrifiant est minorée.

Un suivi et des analyses mensuelles sont programmés conjointement par la société Magneti Marelli et Blaser Swisslube pour conserver de façon préventive la biostabilité de chacun des bacs machine. Il n’est pas nécessaire de vidanger chaque année les installations : c’est un gain environnemental qui participe aux résultats de l’entreprise dans son évaluation WCM. C’est un gain économique notable au niveau de la consommation, des arrêts machines et des frais d’élimination des produits usagés.

Un élément de fierté pour le personnel associé à cet îlot d’usinage est de revendiquer, avec toute la traçabilité requise, plus 6 mois de production continue sans casse ni incident sur un volume de un million de pièces !

Les initiateurs de ce succès qui contribue au palmarès des meilleures usines du groupe Magneti Marelli : Thierry Morice, responsable Industrialisation usinage et Éric Patte, responsable de la production, se concentrent sur l’optimisation des paramètres d’usinage des outils PCD.

D’un coût unitaire pouvant atteindre plusieurs milliers d’Euro, ils font l’objet d’une attention prioritaire. Repousser les seuils d’alerte d’usure des outils est l’enjeu d’une connaissance approfondie de cet environnement de production. Un travail de plusieurs années où le partenariat entre Blaser Swisslube et l’utilisateur contribue à toujours mieux affiner l’excellence des process. Produire plus de pièces avec un même outil ; une façon d’augmenter la productivité et une avance concurrentielle indispensable.

Télécharger l’article de presse (508 Ko)

Télécharger l’article de presse (508 Ko)